钢焊钉:用途、优势、工艺与材料全解析

2026-03-07【摘要】钢焊钉是通过焊接实现构件牢固连接的钢制紧固件,多采用碳素结构钢、合金结构钢等材料制成。它能将钢构件与混凝土构件紧密结合,传递荷载、提升抗震性与稳定性,在装配式建筑、桥梁、厂房建设中广泛应用,相比普通钢钉,连接强度更高、耐久性更强,适配复杂施工需求。

是通过焊接实现构件牢固连接的钢制紧固件,多采用碳素结构钢、合金结构钢等材料制成。它能将钢构件与混凝土构件紧密结合,传递荷载、提升抗震性与稳定性,在装配式建筑、桥梁、厂房建设中广泛应用,相比普通钢钉,连接强度更高、耐久性更强,适配复杂施工需求。

一、钢焊钉的主要用途是什么?

钢焊钉的用途广泛且具有鲜明的行业针对性,其核心价值在于通过焊接方式实现不同构件之间的牢固连接,尤其适用于对连接强度、稳定性和耐久性有高要求的场景。在建筑行业,钢焊钉是钢结构工程中的关键部件,主要用于钢构件与混凝土构件的连接,例如在钢结构楼板、桥梁支座、厂房钢柱与混凝土基础的结合部位。在装配式建筑中,钢焊钉能够将预制混凝土板与钢结构框架紧密固定,有效传递荷载,提升建筑整体的抗震性能和结构稳定性。以高层钢结构住宅为例,楼板中的钢焊钉可使混凝土层与钢梁形成整体受力体系,避免因受力不均导致的结构开裂,保障居住安全。

在机械制造领域,钢焊钉常用于大型机械设备的机身组装、零部件固定以及传动系统的连接。例如,在机床制造中,机床床身与导轨、电机底座与机架的连接常采用钢焊钉,其焊接后的高强度连接能确保设备在高速运转过程中减少振动,提高加工精度。此外,在重型机械如挖掘机、起重机的结构件连接中,钢焊钉可承受巨大的冲击力和载荷,避免传统螺栓连接因松动导致的设备故障,延长机械使用寿命。

船舶与海洋工程也是钢焊钉的重要应用场景。船舶船体由大量钢板拼接而成,钢焊钉用于增强钢板之间的连接强度,抵抗海水腐蚀和海浪冲击。在海洋平台建设中,钢焊钉被广泛应用于平台主体结构与附属设施的连接,如钻井平台的支架固定、输油管道的安装等,其优异的耐腐蚀性和力学性能确保了海洋工程设备在恶劣海洋环境下的长期稳定运行。

除此之外,钢焊钉还在汽车制造、电力设备、航空航天等领域有着重要应用。在汽车底盘制造中,钢焊钉用于连接底盘框架与悬挂系统,提升汽车行驶的稳定性和安全性;在电力铁塔建设中,钢焊钉用于铁塔构件的连接,保障输电线路的稳定运行;在航空航天领域,特殊材质的钢焊钉则用于航天器零部件的精密连接,满足高温、高压、高强度等极端工况的要求。

二、钢焊钉与普通钢钉相比有哪些优势?

钢焊钉与普通钢钉虽然同属钢制紧固件,但在连接方式、性能特点和应用场景上存在显著差异,钢焊钉凭借其独特的优势,在众多对连接质量有高要求的领域中脱颖而出。

从连接强度来看,钢焊钉具有压倒性优势。普通钢钉主要依靠自身的摩擦力和挤压力固定在构件中,连接强度较低,容易在外力作用下出现松动、脱落现象,尤其在承受振动、冲击或重载时,连接稳定性难以保障。而钢焊钉通过焊接工艺与构件形成一体化连接,焊接部位的金属原子相互融合,使钢焊钉与构件成为一个不可分割的整体,能够有效传递拉力、压力、剪力等多种荷载。根据相关测试数据,同等规格的钢焊钉与普通钢钉相比,其抗拉强度可提高3-5倍,抗剪强度可提高2-4倍,能够满足大型工程和重型设备对连接强度的严苛要求。

在连接稳定性和耐久性方面,钢焊钉同样表现出色。普通钢钉在使用过程中,由于与构件之间存在缝隙,容易受到外界环境因素的影响,如水分、氧气、腐蚀性介质等会通过缝隙渗透到连接部位,导致钢钉生锈、腐蚀,进而降低连接强度,缩短使用寿命。而钢焊钉通过焊接实现无缝连接,有效阻断了外界腐蚀介质的侵入,同时焊接部位经过高温处理,金属组织更加致密,提高了抗腐蚀能力。此外,钢焊钉与构件的一体化连接结构,能够避免因温度变化、振动等因素导致的连接松动,确保连接长期稳定可靠。在一些长期暴露在户外或恶劣环境中的工程,如桥梁、海洋平台等,采用钢焊钉连接的构件,其使用寿命可延长10-20年,显著降低了维护成本和更换频率。

从适用范围和灵活性角度分析,钢焊钉的优势也十分明显。普通钢钉通常适用于木材、塑料等较软材质的连接,对于钢材、混凝土等硬质材料,其穿透力和固定效果较差,难以满足连接需求。而钢焊钉不仅适用于钢材之间的连接,还能实现钢材与混凝土、钢材与其他金属材料的有效连接,适用材质范围更广。同时,钢焊钉的规格型号丰富多样,可根据不同的应用场景和荷载要求,定制不同直径、长度、头部形状的产品,例如圆柱头焊钉、半圆头焊钉、平头焊钉等,能够灵活适配各种复杂的结构设计。在一些特殊结构中,如异形构件、狭小空间的连接,钢焊钉可以通过调整焊接工艺和角度,实现精准连接,而普通钢钉则因连接方式的限制,难以满足此类需求。

另外,在施工效率和后期维护方面,钢焊钉也具有一定优势。普通钢钉在施工过程中,需要借助锤子、射钉枪等工具将其打入构件中,施工效率较低,且容易出现打歪、打弯等问题,影响连接质量。而钢焊钉的焊接施工可采用自动化或半自动化设备,如螺柱焊机等,施工速度快、精度高,能够有效提高施工效率,减少人工成本。在后期维护方面,由于钢焊钉连接稳定、耐久性强,出现故障的概率较低,无需频繁进行检查和维修;而普通钢钉由于连接强度低、易腐蚀,需要定期检查更换,增加了维护工作量和成本。

三、钢焊钉的制造工艺包括哪些步骤?

钢焊钉的制造是一个融合金属材料加工、热处理、表面处理等多种技术的复杂过程,每一个步骤都对钢焊钉的质量和性能有着至关重要的影响。一套完整的钢焊钉制造工艺通常包括原材料选用、冷镦成型、热处理、表面处理、检验等多个环节,各环节紧密衔接,共同确保钢焊钉达到设计要求。

(一)原材料选用

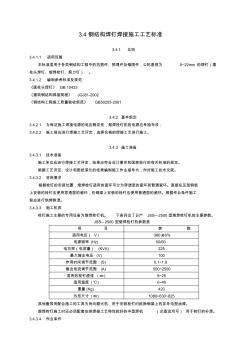

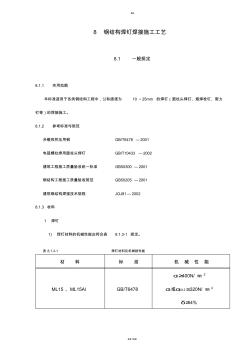

原材料的质量直接决定了钢焊钉的性能,因此原材料选用是制造工艺的首要环节。钢焊钉通常采用优质碳素结构钢或合金结构钢作为原材料,如Q235钢、、35CrMo钢等。这些钢材具有良好的力学性能、焊接性能和加工性能,能够满足不同应用场景对钢焊钉强度、韧性的要求。在选用原材料时,需对钢材的化学成分、力学性能进行严格检测,确保其符合国家标准或行业标准。例如,Q235钢的屈服强度应不低于235MPa,抗拉强度应在375-500MPa之间,且硫、磷等有害元素的含量需控制在一定范围内,以避免影响钢焊钉的焊接质量和力学性能。

(二)冷镦成型

冷镦成型是钢焊钉制造的核心环节,其目的是将原材料加工成具有特定形状和尺寸的钢焊钉毛坯。冷镦成型是一种在常温下利用模具对金属材料施加压力,使其发生塑性变形的加工方法,具有生产效率高、产品精度高、材料利用率高的特点。具体过程如下:首先将原材料钢材切割成定长的棒料,棒料的长度根据钢焊钉的最终尺寸确定;然后将棒料送入冷镦机,通过模具的冲压作用,依次完成头部成型、杆部缩径、螺纹加工(如需)等工序。在冷镦成型过程中,需严格控制冷镦压力、模具温度、加工速度等参数,以确保钢焊钉毛坯的尺寸精度和表面质量。例如,头部直径的公差应控制在±0.1mm以内,杆部直线度误差不超过0.5mm/m,表面不得有裂纹、折叠、划痕等缺陷。

(三)热处理

热处理是改善钢焊钉力学性能的关键工序,通过对钢焊钉毛坯进行加热、保温、冷却等工艺处理,改变其内部金属组织,从而提高强度、硬度、韧性等性能指标。不同材质的钢焊钉采用的热处理工艺有所不同,常见的热处理工艺包括正火、淬火、回火等。以45号钢焊钉为例,其热处理工艺通常为:首先将钢焊钉毛坯加热至820-840℃,保温一段时间后进行水淬,使钢材内部形成马氏体组织,提高硬度和强度;然后将淬火后的钢焊钉加热至550-600℃进行回火处理,以降低内应力,改善韧性,避免钢材因淬火过硬而变脆。热处理后的钢焊钉,其硬度应达到HRC28-32,抗拉强度不低于600MPa,确保能够满足高强度连接的需求。在热处理过程中,需精确控制加热温度、保温时间和冷却速度,避免因参数不当导致钢焊钉出现变形、开裂等问题。

(四)表面处理

表面处理的主要目的是提高钢焊钉的抗腐蚀性能,延长使用寿命,同时改善其外观质量。钢焊钉常用的表面处理方法包括镀锌、镀铬、磷化、涂漆等。其中,镀锌是应用最广泛的表面处理方式,分为热镀锌和电镀锌两种。热镀锌是将钢焊钉浸入熔融的锌液中,在其表面形成一层厚度均匀、附着力强的锌层,锌层厚度一般为50-100μm,能够有效隔绝空气和水分,防止钢焊钉生锈;电镀锌则是通过电解作用在钢焊钉表面沉积一层锌膜,锌层厚度较薄,一般为5-20μm,主要用于对外观要求较高、腐蚀环境较轻的场景。除镀锌外,对于在恶劣腐蚀环境中使用的钢焊钉,如海洋工程用钢焊钉,还会采用镀铬或涂覆防腐涂料的方式,进一步提高抗腐蚀性能。表面处理后,需对钢焊钉的表面质量进行检查,确保镀层均匀、无漏镀、无起皮、无脱落现象。

(五)检验

检验是钢焊钉制造工艺的最后环节,也是确保产品质量的重要保障。检验内容包括尺寸检验、力学性能检验、外观检验、耐腐蚀性能检验等。尺寸检验采用卡尺、千分尺、投影仪等精密测量工具,对钢焊钉的直径、长度、头部高度、螺纹规格等尺寸参数进行检测,确保符合设计要求;力学性能检验通过拉伸试验、冲击试验、硬度试验等方法,检测钢焊钉的抗拉强度、屈服强度、冲击韧性、硬度等性能指标,验证其是否达到使用标准;外观检验采用目视或放大镜观察的方式,检查钢焊钉表面是否存在裂纹、凹陷、毛刺、镀层缺陷等问题;耐腐蚀性能检验则通过盐雾试验、浸泡试验等方法,评估钢焊钉在特定腐蚀环境下的耐蚀能力。只有经过所有检验项目合格的钢焊钉,才能出厂投入使用。

四、常见的钢焊钉材料有哪些类型?

钢焊钉的材料选择需根据具体的应用场景、受力要求、环境条件等因素综合确定,不同材料的钢焊钉在力学性能、焊接性能、耐腐蚀性等方面存在差异,常见的钢焊钉材料主要包括碳素结构钢、合金结构钢、等类型,每种类型都有其独特的性能特点和适用范围。

(一)碳素结构钢

碳素结构钢是最常用的钢焊钉材料之一,其主要成分是铁和碳,不含或含有少量的合金元素,具有良好的焊接性能、加工性能和经济性,适用于对强度要求适中、使用环境无特殊腐蚀要求的场景。常见的碳素结构钢钢焊钉包括Q235钢焊钉、45号钢焊钉等。

Q235钢焊钉是应用最为广泛的碳素结构钢焊钉,其屈服强度为235MPa,抗拉强度为375-500MPa,具有较好的塑性和韧性,焊接性能优异,可采用电弧焊、电阻焊等多种焊接方式与其他构件连接。Q235钢焊钉价格低廉,加工方便,主要用于建筑钢结构、普通机械制造、电力铁塔等领域,如钢结构厂房的檩条固定、机械设备的底座连接等。

45号钢焊钉属于中碳碳素结构钢,其含碳量约为0.45%,经过适当的热处理(如淬火+回火)后,可获得较高的强度和硬度,抗拉强度可达600-800MPa,硬度可达HRC28-35。45号钢焊钉的焊接性能相对Q235钢略差,焊接前需进行预热,焊接后需进行缓冷处理,以避免出现焊接裂纹。该类型钢焊钉主要用于对强度要求较高的场景,如重型机械的结构连接、汽车底盘的关键部位连接等。

(二)合金结构钢

合金结构钢是在碳素结构钢的基础上加入适量的合金元素(如铬、钼、锰、镍等)制成的钢材,通过合金元素的固溶强化、弥散强化等作用,显著提高了钢材的强度、韧性、耐磨性和耐腐蚀性,适用于对性能要求较高、承受重载、冲击或在恶劣环境下工作的钢焊钉。常见的合金结构钢钢焊钉包括35CrMo钢焊钉、40Cr钢焊钉、20MnTiB钢焊钉等。

35CrMo钢焊钉是一种高强度合金结构钢焊钉,其含有铬、钼等合金元素,具有良好的淬透性和综合力学性能,经过热处理后,抗拉强度可达900-1100MPa,屈服强度可达700-900MPa,同时具有较高的冲击韧性和疲劳强度。35CrMo钢焊钉的焊接性能较好,但焊接工艺要求较高,需严格控制焊接温度和冷却速度,防止出现焊接缺陷。该类型钢焊钉主要用于石油化工设备、高压容器、航空航天零部件等领域,能够承受高温、高压、重载等极端工况。

40Cr钢焊钉是一种常用的合金结构钢焊钉,含铬量约为1.0%,经过淬火+回火处理后,抗拉强度可达800-1000MPa,硬度可达HRC30-35,具有良好的强度和韧性平衡。40Cr钢焊钉的焊接性能中等,焊接前需预热至200-300℃,焊接后需进行回火处理,以消除内应力。其主要应用于汽车变速箱、机床主轴、起重机吊钩等对强度和韧性有较高要求的部件连接。

20MnTiB钢焊钉是一种低碳合金结构钢焊钉,含有锰、钛、硼等合金元素,具有良好的焊接性能和冷加工性能,经过渗碳淬火+低温回火处理后,表面硬度可达HRC58-62,心部硬度可达HRC30-40,具有优异的耐磨性和疲劳强度。该类型钢焊钉主要用于汽车轮毂、链条、齿轮等需要表面耐磨的零部件连接。

(三)不锈钢

不锈钢是一种具有良好耐腐蚀性的钢材,其主要成分是铁、铬、镍等元素,铬元素在钢材表面形成一层致密的氧化铬保护膜,能够有效阻止金属腐蚀,因此不锈钢焊钉适用于潮湿、腐蚀性介质环境,如海洋工程、化工设备、食品加工机械等领域。常见的不锈钢焊钉材料包括304不锈钢、316不锈钢、201不锈钢等。

304不锈钢焊钉是应用最广泛的不锈钢焊钉之一,其含铬量为18%,含镍量为8%,具有良好的耐腐蚀性、焊接性能和加工性能,能够在常温下抵抗大气、淡水、弱腐蚀性介质的腐蚀。304不锈钢焊钉的抗拉强度约为520MPa,屈服强度约为205MPa,适用于一般腐蚀性环境,如厨房设备、医疗器械、建筑装饰等领域。

316不锈钢焊钉在304不锈钢的基础上添加了钼元素,进一步提高了耐腐蚀性,尤其对海水、硫酸、盐酸等强腐蚀性介质具有优异的抵抗能力。316不锈钢焊钉的抗拉强度约为515MPa,屈服强度约为205MPa,主要用于海洋平台、船舶设备、化工管道、核工业设备等严苛腐蚀环境。

201不锈钢焊钉属于经济型不锈钢焊钉,其含镍量较低,含锰量较高,耐腐蚀性略低于304不锈钢和316不锈钢,但价格较为低廉,适用于对耐腐蚀性要求不高、成本敏感的场景,如户外护栏、普通家具、电子设备等领域。

除上述三种主要类型外,根据特殊应用需求,还会使用一些特种钢材制造钢焊钉,如、、等。耐热钢焊钉能够在高温环境下保持较高的强度和抗氧化性能,适用于锅炉、窑炉、航空发动机等高温设备;耐磨钢焊钉具有极高的硬度和耐磨性,适用于矿山机械、工程机械等易磨损部件的连接;低温钢焊钉则能在低温环境下保持良好的韧性,避免发生脆性断裂,适用于冷藏设备、极地工程等低温场景。